聚丙烯PP管的生產(chǎn)工藝流程

聚丙烯PP管,作為一種廣泛應(yīng)用于化工、建筑及市政工程等***域的塑料管材,以其卓越的耐腐蝕性、高溫耐性和環(huán)保性能而備受青睞。其生產(chǎn)過程融合了現(xiàn)代化工技術(shù)與精密制造工藝,確保了管材的高質(zhì)量和長久耐用性。本文將詳細介紹聚丙烯PP管的生產(chǎn)工藝流程,帶您一探究竟。

原材料準(zhǔn)備

聚丙烯PP管的生產(chǎn)始于高純度的聚丙烯樹脂原材料。這種材料具備******的機械性能和化學(xué)穩(wěn)定性,是生產(chǎn)高品質(zhì)PP管的基礎(chǔ)。

配混料系統(tǒng)

***先,將聚丙烯樹脂與必要的添加劑(如穩(wěn)定劑、抗氧化劑和色母粒等)按比例混合,以確保管材的***殊要求如顏色、抗紫外線能力得到滿足。這一步驟通常在高速攪拌器中完成,以保證混合均勻。

擠出機塑化

混合***的原料送入擠出機的料斗中,經(jīng)過加熱和螺桿的旋轉(zhuǎn)推進,原料逐漸熔融并塑化。擠出機的溫度控制至關(guān)重要,它直接影響到管材的質(zhì)量和性能。

模具成型

塑化后的聚丙烯熔體被推送至成型模具。模具的設(shè)計***決定了管材的外形、尺寸和表面質(zhì)量。在模具內(nèi),熔融聚丙烯在適當(dāng)?shù)臏囟群蛪毫ο滦纬晒軤罱Y(jié)構(gòu)。

冷卻定型

新成型的PP管需通過冷卻定型裝置進行快速冷卻。冷卻速率對管材的物理性能有顯著影響。通常采用水浴或噴淋方式進行冷卻,以固定管材的形狀和尺寸。

牽引和切割

冷卻后的管材由牽引裝置以恒定速度引出,并通過切割裝置按預(yù)定長度進行切割。牽引速度和切割精度是保證管材尺寸一致性的關(guān)鍵因素。

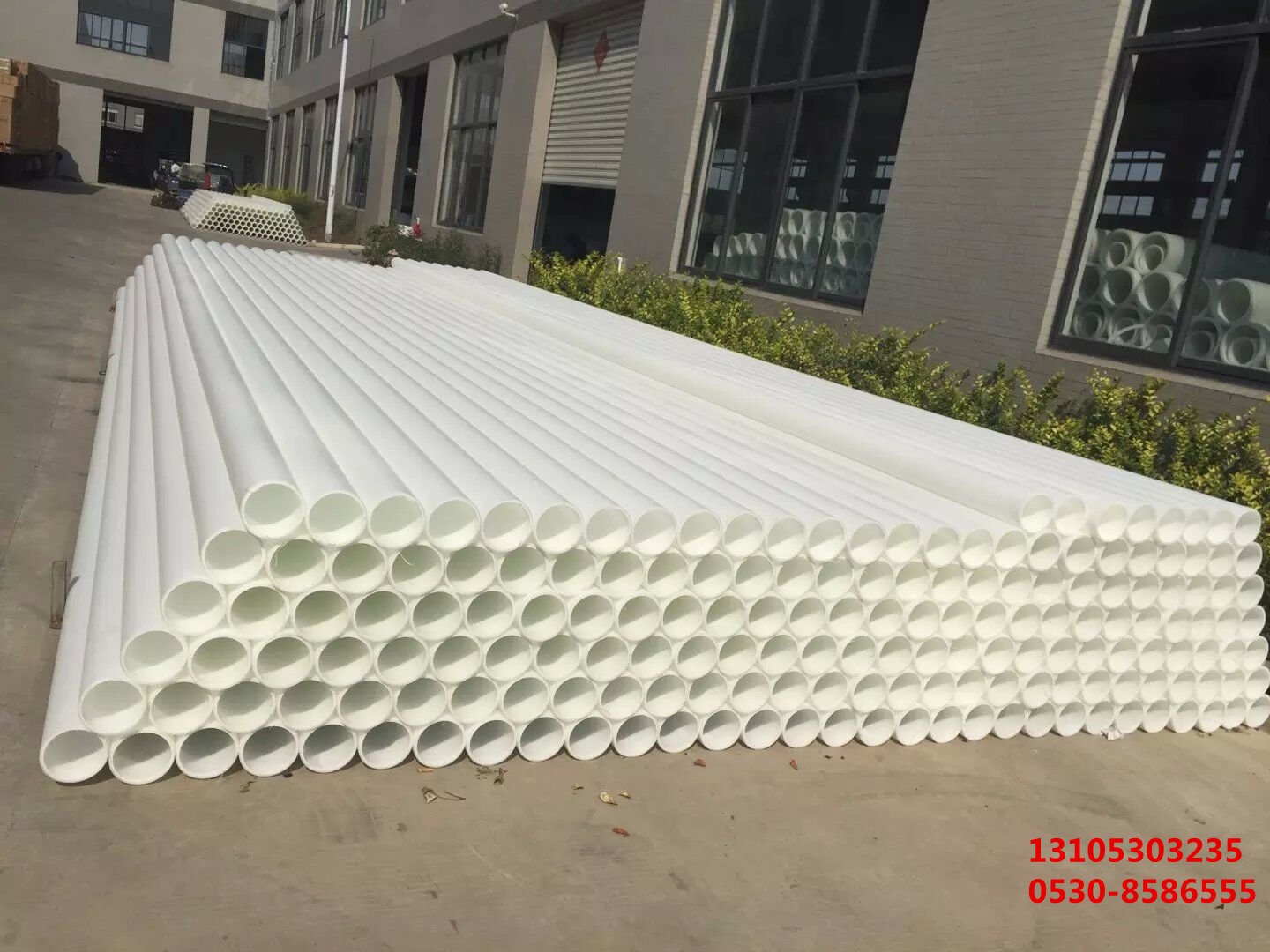

檢驗與包裝

***后,對PP管進行嚴格的質(zhì)量檢驗,包括外觀檢查、尺寸測量和物理性能測試等。合格產(chǎn)品隨后被妥善包裝,以備運輸和儲存。

聚丙烯PP管的生產(chǎn)工藝流程精細而復(fù)雜,涉及多個關(guān)鍵步驟。每一步都需嚴格控制,以確保***終產(chǎn)品的高性能和長期可靠性。隨著技術(shù)的不斷進步和創(chuàng)新,未來PP管的生產(chǎn)將更加高效、環(huán)保,以滿足日益增長的市場需求。