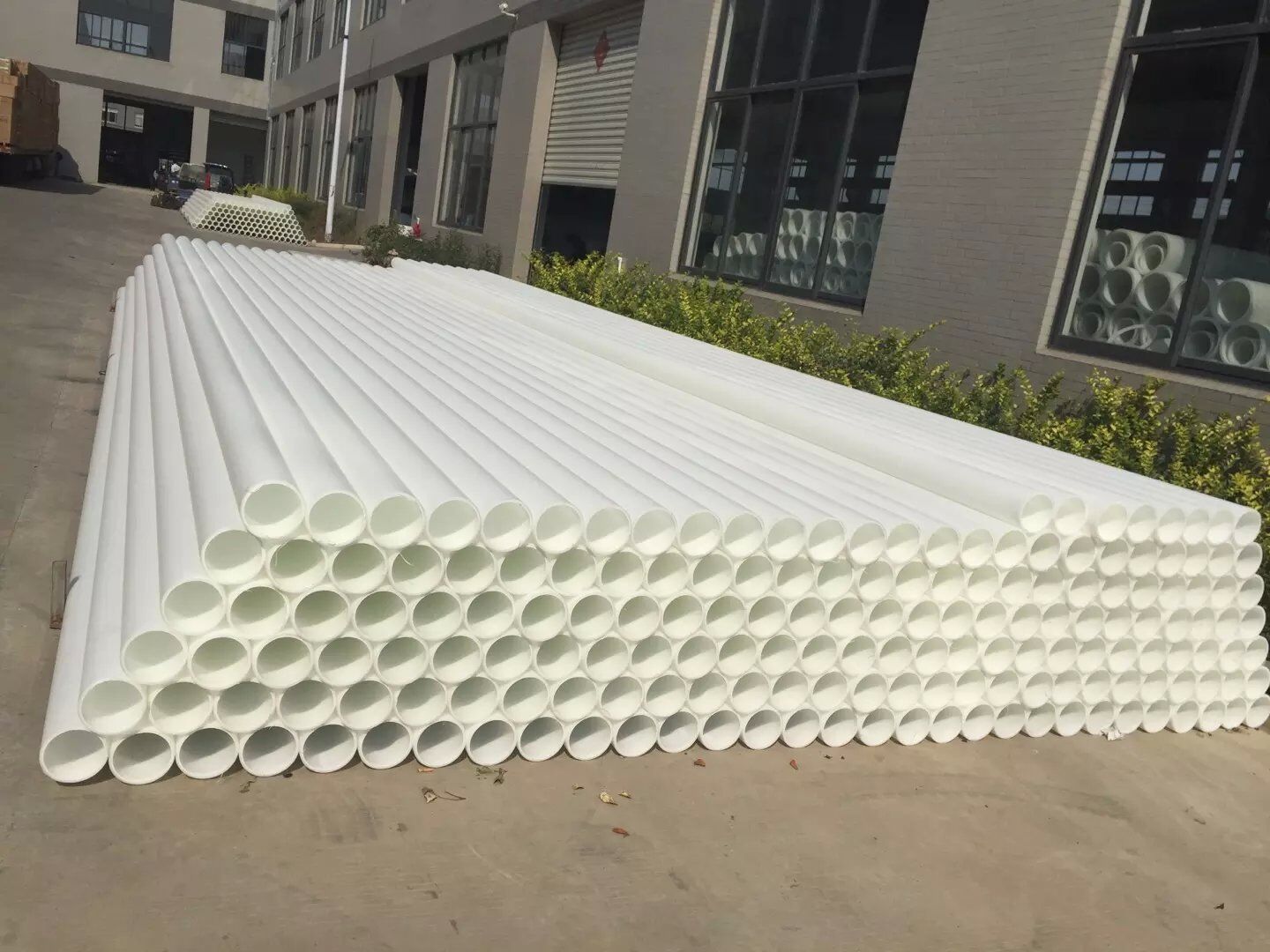

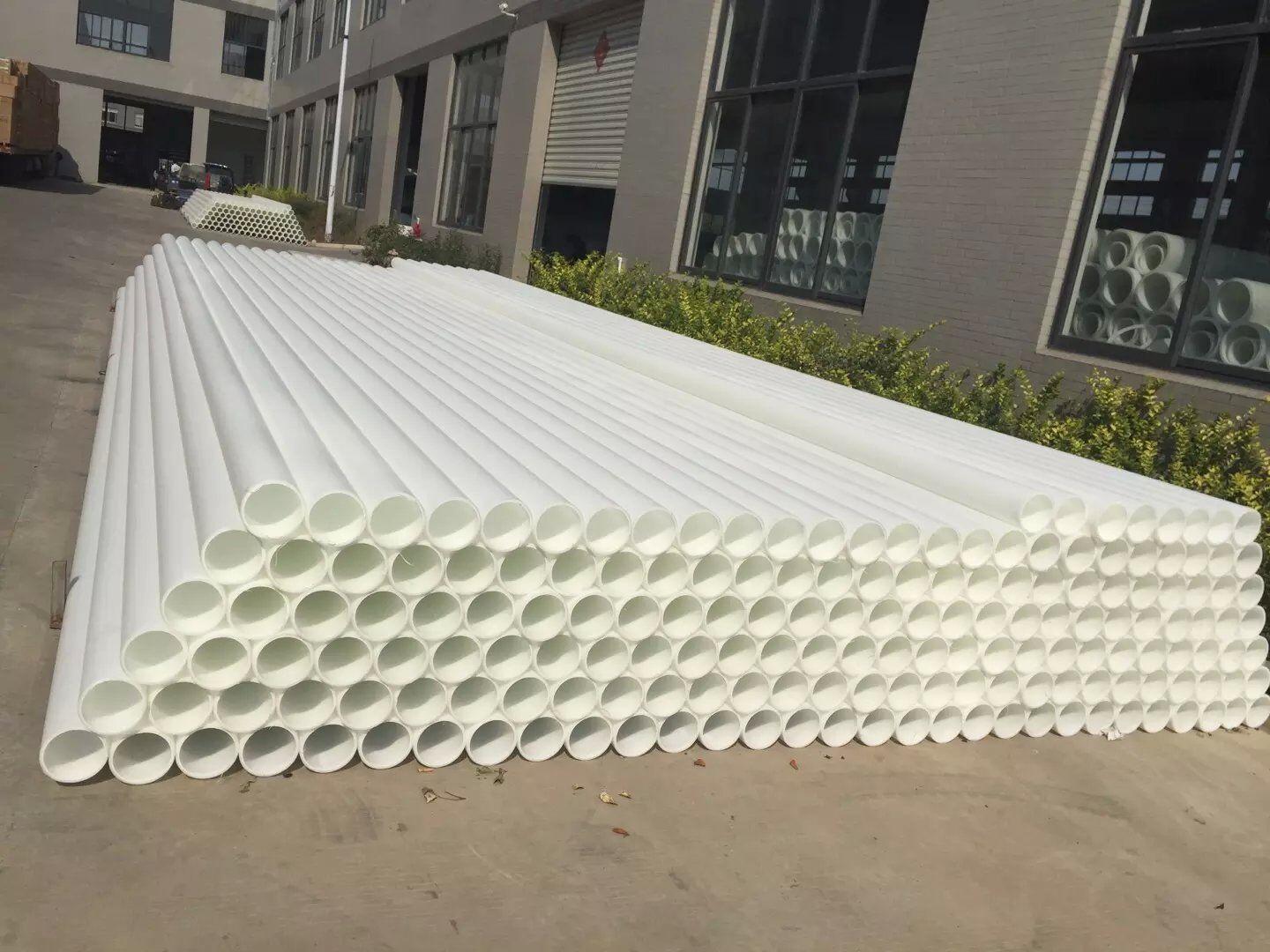

聚丙烯PP管的加工工序

聚丙烯(Polypropylene, 簡稱PP)管材因其******的化學穩定性、耐熱性和電***緣性,在現代工業和民用***域得到了廣泛應用。其加工工藝精細嚴謹,確保了管材質量的可靠性與一致性。本文將詳細介紹

聚丙烯PP管的主要加工工序,以供行業內外人士了解。

原材料選擇與預處理

聚丙烯PP管的生產始于高質量的PP樹脂原料的選擇。***質的原料是保證***終產品質量的關鍵。在加工前,通常需要對PP樹脂進行干燥處理,去除其中的濕氣,防止在后續加熱過程中產生氣泡或缺陷。

擠出成型

經過預處理的PP顆粒會被送入擠出機中。擠出機通過外部加熱和螺桿的旋轉產生的摩擦熱來熔化PP顆粒。這一過程需要***控制溫度,以確保PP充分熔融而不降解。熔融后的PP材料被推送經過***定形狀的模具,形成連續的管狀結構。

冷卻定型

從擠出機模具出來的PP管還處于高溫狀態,需要立即冷卻定型。這通常通過冷卻水槽實現,管材經過冷卻水槽時迅速降溫,固化成型。冷卻速度和均勻性對于保持管材尺寸的穩定性和減少內部應力至關重要。

拉伸定向

為了提高PP管的力學性能,管材在冷卻后會進行拉伸定向處理。在這一步驟中,管材在受控的條件下被適度拉伸,使得分子鏈沿拉伸方向排列,從而增強管材的抗拉強度和耐壓性能。

切割與檢驗

冷卻并經過拉伸定向的PP管將被切割成規定的尺寸。隨后,每一段管材都要經過嚴格的質量檢驗,包括外觀檢查、尺寸測量以及壓力測試等,確保產品無缺陷且符合標準要求。

打標與包裝

合格的PP管將被打印上生產批號、規格尺寸等信息,并進行包裝。正確的包裝可以保護管材在運輸和儲存過程中不受損傷。

總結

聚丙烯PP管的加工工序涉及多個環節,每一個環節都需要***控制,以確保***終產品的性能和品質。從原材料選擇到預處理,再到擠出成型、冷卻定型、拉伸定向、切割檢驗直至打標包裝,每一步都是生產高質量PP管不可或缺的環節。隨著技術的不斷進步,聚丙烯PP管的加工工藝也在持續***化,以滿足更為嚴苛的應用需求。